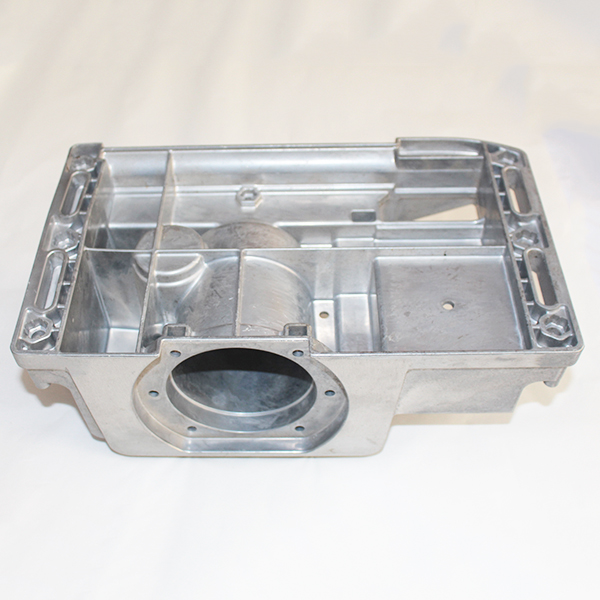

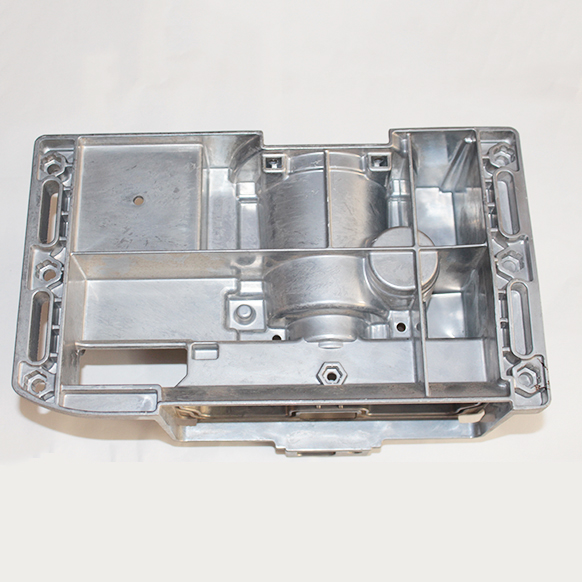

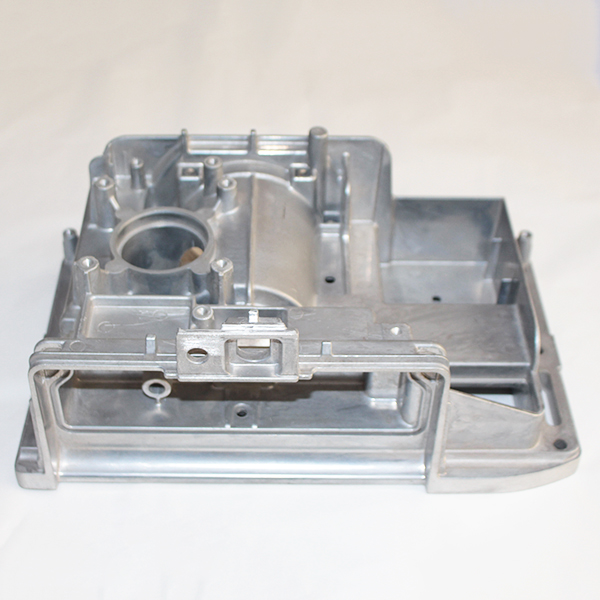

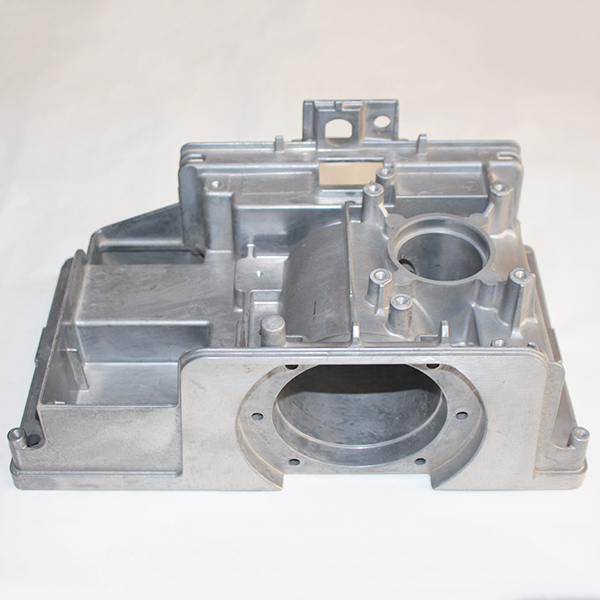

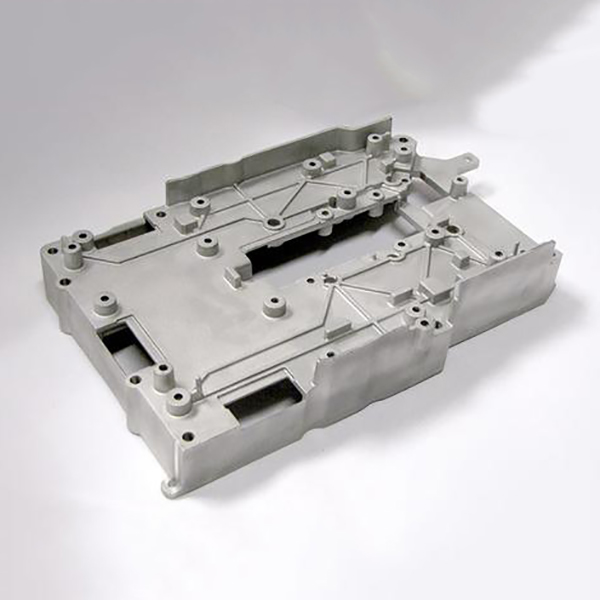

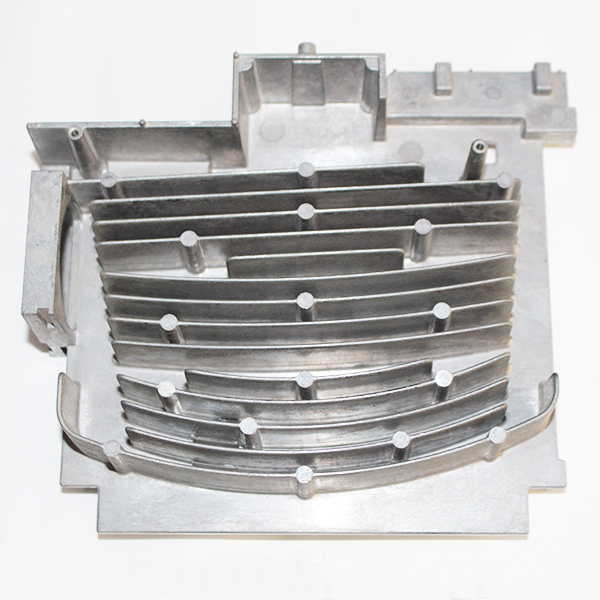

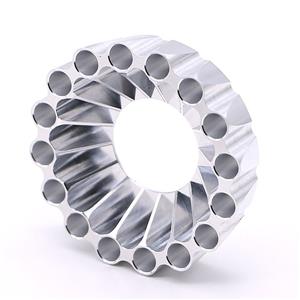

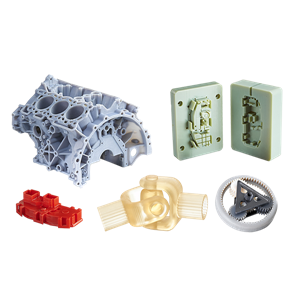

Pièces moulées sous pression pour l'automobile

- SHD Precision Tech

- Shenzen

- 2 semaines

- dépend du produit

Épaisseurs de paroi variables

Tolérances plus strictes

Moins d'étapes de la matière première à la pièce finie

Temps de cycle de production rapides

Réduction des rebuts de matériaux

Longue durée de vie, en particulier pour le zinc et le magnésium

Paramètre principal :

type de produit | Service de moulage sous pression | |||

Matériaux | Alliage d'aluminium, alliage de zinc, alliage de magnésium, laiton et etc. | |||

Traitement de surface | Anodisation, Brossage, Galvanisé, Gravure au laser, Impression en soie, Polissage, Revêtement en poudre, etc. | |||

Tolérance | ± 0,01 mm, inspection de qualité 100 % QC avant la livraison, fournir un formulaire d'inspection de qualité ; | |||

Test de l'Équipement | CMM ; Microscope à outils ; Bras multi-articulaire ; Jauge de hauteur automatique ; Jauge de hauteur manuelle ; Comparateur à cadran ; plate-forme en marbre ; Mesure de rugosité. | |||

Formats de fichiers | STP/ÉTAPE/AutoCAD(DXF,DWG),PDF,TIF etc. | |||

Étapes de Processus de moulage sous pression

Qu'il s'agisse de moulage sous pression en chambre chaude ou froide, le processus standard consiste à injecter du métal en fusion dans un moule sous haute pression. Vous trouverez ci-dessous les étapes complexes du processus de moulage sous pression :

Serrage

La première étape du moulage sous pression est le serrage. Cependant, avant cela, nettoyez la filière pour éliminer toutes les impuretés et lubrifiez la filière pour une meilleure injection et élimination du produit solidifié. Après le nettoyage et la lubrification, serrez et fermez la filière à haute pression.

Injection

Faites fondre le métal que vous souhaitez injecter et versez-le dans la chambre de tir. La procédure dépend du processus que vous utilisez. Par exemple, la chambre de tir est froide dans le moulage sous pression à chambre froide, alors qu'elle est chaude dans le moulage sous pression à chambre chaude. Après cela, injectez le métal dans la matrice sous haute pression générée par un système hydraulique.

Refroidissement

Pendant qu'il est serré, laissez le métal refroidir pour la solidification. Le matériau solidifié aura une forme similaire à la conception du moule.

Éjection

Après avoir desserré le moule de matrice, un mécanisme d'éjection poussera le moulage solide hors de la matrice. Assurez-vous d'une bonne solidification avant d'éjecter le produit final.

Garniture

Il s'agit de la dernière étape, et elle implique l'élimination de l'excès de métal dans la carotte et le canal d'alimentation trouvés sur le produit fini. Le rognage peut être réalisé à l'aide d'une matrice de rognage, d'une scie ou d'autres procédures. Les pièces métalliques retirées sont recyclables et réutilisables dans le processus.